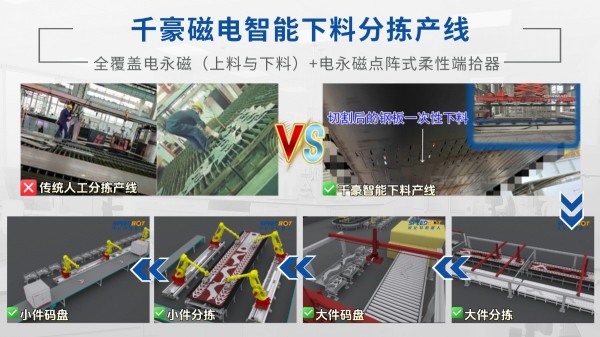

千豪磁電&視比特智能下料分揀產線以“電永磁+視覺”雙引擎驅動重工智造升級

- 發布時間:2025-08-14

- 發布者: 本站

- 來源: 原創

- 閱讀量:

(岳陽,2025年8月13日)在重工制造業智能化轉型的關鍵期,湖南千豪磁電有限公司(以下簡稱“千豪磁電”)與視比特機器人強強聯合,融合千豪磁電深耕多年的電永磁技術與視比特先進的“AI+3D視覺”技術,共同打造新一代智能下料分揀產線。該產線直擊重工行業分揀效率低、人工成本高、環境適配難等痛點,通過“電永磁吸附+視覺導航”的深度協同,實現切割后工件從識別、抓取到碼盤的全流程自動化,為三一重工、中聯重科、太重集團等企業的重型機械制造智能化工廠再添“智造利器”。

一、直擊行業痛點:“電永磁+視覺”破解分揀難題傳統重工下料分揀長期面臨三大核心挑戰:工件種類超數萬種且形狀復雜,人工識別易混淆;生產環境油污、粉塵多,光照不穩定,傳統視覺技術識別精度受限;工件尺寸差異懸殊(從幾厘米到十幾米),抓取與碼盤難度大。

二、聯合產線核心架構:四大模塊構建全流程自動化千豪磁電-視比特智能下料分揀產線整合砂光、噴碼、校平、碼盤等全工序,由四大核心模塊組成,每一環均融入雙方技術優勢:

小件分揀模塊:依托視比特多臂智能協同控制算法與千豪桁架端拾器電永磁鐵,多臺六軸機器人可同時抓取小型工件。千豪電永磁鐵單點磁力可控,配合3D視覺定位,實現0.5mm級精準抓取,分揀效率較人工提升。

小件碼盤模塊**:小型工件經砂光、噴碼后,千豪電永磁點陣式機械手吸盤憑借“自適應吸附”特性,可根據工件形狀靈活調整磁力分布,配合視比特動態跟蹤算法,實現高速隨動抓取與整齊碼放。系統支持實時查看料筐裝載率,碼盤準確率提高很多。

大件分揀模塊**:針對長達十幾米的大型工件,采用千豪全覆蓋電永磁吊具與視比特多臂桁架機器人協同。千豪吊具通過集群式磁力布局實現整板均勻吸附,避免工件變形;視比特多源圖像拼接技術覆蓋12米超大視野,引導多機械臂協同抓取,單臂抓取效率提升至6秒/次。

大件碼盤模塊:大型工件經校平后,千豪焊接固定電永磁鐵夾具先完成工件姿態校準,再由視比特智能調度算法規劃碼盤路徑。千豪夾具0.3秒快速充退磁特性,配合視覺系統的亞毫米級定位,確保大型工件碼放誤差≤1mm,碼盤空間利用率提升。

**抓取端**:千豪電永磁裝備實現“三無優勢”——無損傷(磁力均勻避免工件劃傷)、無能耗(僅充退磁瞬間耗電,節能)、無風險(斷電保磁防墜落),其點陣式端拾器單點獨立控制,適配99%以上異形工件。

**視覺端**:視比特3D視覺系統識別準確率高,可檢測0.5mm細縫,結合AI增量學習算法,支持數萬種工件在線分類,抗油污、粉塵干擾能力提升。

**控制系統**:雙方聯合開發的智能分揀中樞,融合千豪設備狀態數據與視比特生產調度算法,實現多機器人動態避障、料筐智能分配、訂單實時排產,無縫對接MES/WMS系統,產線整體效能提升。

四、落地方案:從實驗室到工廠的價值驗證在某工程機械巨頭的激光切割車間,該聯合產線已穩定運行半年:通過千豪電永磁吊具與視比特視覺的協同,實現鋼板從整板上料到切割后工件分揀的全自動化,單班減少人工,分揀產能提升,原材料利用率增加。“以前多個工人圍著切割機轉,現在1個技術員就能監控整條線。”該企業生產負責人表示,千豪的磁力裝備解決了“抓不穩、易損傷”的老問題,視比特的視覺系統攻克了“認不清、抓不準”的新難題,二者結合讓柔性生產從概念變成現實。